自动温度调节阀在工业中的应用

自动温度调节阀在工业中主要应用在动力机械润滑冷却系统、液压系统冷却回路恒温系统、生产过程中流体温度控制等三个方面。

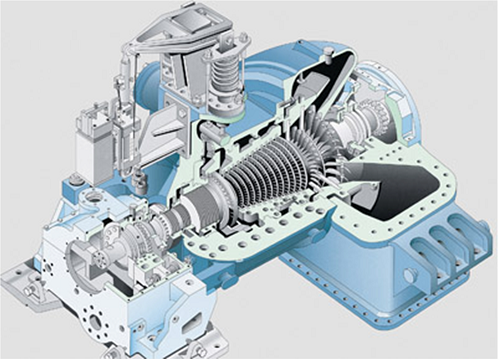

自动温度调节阀广泛应用于采暖、热水供应、航天航空、电力、能源动力、冶金、船舶等工业各种热交换设备的温度自动控制,如压缩机、汽轮机、内燃机、齿轮箱、大型真空泵等需要恒温润滑的机械冷却系统中,以及印染、纺织、食品、皮革等行业需恒温排放流体的场合。自动温度调节阀的工业应用有以下几个方面。

1. 自动温度调节阀在动力机械润滑冷却系统中的应用

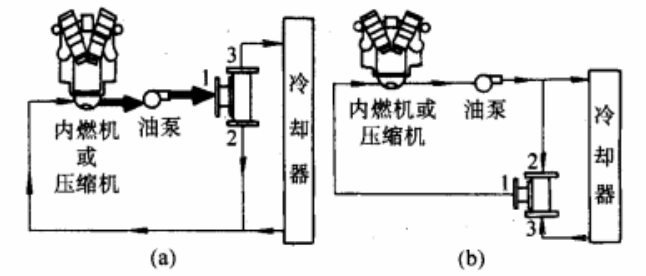

压缩机、汽轮机、内燃机等高速回转的动力机械其轴承部位需要良好的润滑和冷却。且对于润滑油的温度要求十分严格,油温过高或过低都会影响机器的正常运行。实际工程中常用冷却器换热的方法来降温,但难于控制冷却后的温度。在润滑油循环管路中安装自动温度调节阀,将冷却后的润滑油与未经冷却的润滑油分别通入自动温度调节阀,其出口油温将自动保证确定的最佳油温。比如在螺杆式压缩机润滑油冷却回路的恒温系统中,当润滑油温度保持在42℃±5℃时才能保证良好的活性和润滑性能。自动温度调节阀与冷却器在冷却回路中的安装如下图所示。这种配置很好地保持了油温的稳定,既保证油温不会过高而造成润滑油黏度下降、润滑性能降低,也避免了油温过低引起润滑油黏度过大,甚至水份在系统内析出。根据介绍,高精度自动温度调节阀可将油温控制到42℃±5℃。

(a)控制出口油温安装法 (b)控制入口油温安装法

上图为三通自动温度调节阀在动力机械润滑冷却系统中的两种安装方法

在汽轮机、内燃机、变速器齿轮箱中的应用也是如此。目前,我国300MW以上发电机组主要采用引进设备或技术,其中汽轮机润滑油冷却系统中皆采用自动温度调节阀来控制润滑油油温。机车内燃机、船用柴油发动机、V8汽车发动机也都采用冷却器前加三通自动温度调节阀的配置来控制润滑油的温度。

航空器发动机增速器齿轮箱在高速运转时的情况也与动力机械的工况相近,故也采用三通自动温度调节阀的形式来保持润滑油冷却回路的恒温。

2. 自动温度调节阀在液压系统冷却回路恒温系统中的应用

液压系统要求对其油液温度进行控制,特别是对运行中温度控制准确度要求较高的液压系统,如伺服系统、比例系统、液压元件试验台及连续运行的大型液压设备等,目前较多采用电测电控和机械组合匹配的冷却控制即电磁水阀的方式,这种控制方式最大的缺点是控制形式属开关量控制,不能实现随系统发热量的变化而调节冷却水量,并且常因水中锈垢和混杂颗粒,造成电磁水阀阀心动作失灵、电磁铁烧坏等故障和造成水源浪费。另一种是使用比例式冷却水控制方式即电动调节阀的方式,与前一种方法相比,它具有能随系统发热量的变化调节冷却水量和控制精度高的优点,但因其组成环节多,故障率高,且目前与电动执行器组成最小的输水阀通径都在50mm以上,而液压系统常用的都在50mm以下,因此在使用中受到限制。

在液压系统冷却回路应用自动温度调节阀则具有结构简单、动作可靠、性能稳定、无须外部动力、精度高等特点,它与冷却器组成一个闭环冷却水调节系统,是一种较为理想的液压系统冷却水调节方法。国外已经有大量新型液压系统选用自动温度调节阀作为冷却水调节元件,运行情况十分理想。

3. 自动温度调节阀在生产过程中流体温度控制中的应用

自动温度调节阀大量地应用在各种生产工艺流程的流体温度控制中,如印染、纺织、食品、皮革等行业需恒温排放流体的场合。例如在连续铸锭生产线结晶器冷却水温度控制中的应用:钢铁公司立弯式连续铸锭生产线结晶器冷却水属于闭路软水循环系统,炽热钢液(温度大于 1600℃)的初凝是在结晶器内完成的,形成3-8mm坯壳(中心仍是炽热钢液),在引锭杆作用下进入扇形段,进一步喷淋固化直至拉矫机,形成最终铸坯。如果在结晶器内冷却不均匀或成形不好,就会出现拉漏、沾钢的严重后果。该系统由德国西马克公司进行基础设计,采用的就是DN500三通自动温度调节阀,通过旁路回水与板式换热器的回水混合,经热平衡达到浇铸工艺要求的温度40-45℃。

德国L&E公司为了提高效率,降低能耗和减少污染,在新型造纸机尤其是能源消耗最大的是造纸机的干燥部分,其真空站冷凝器冷却水出口温度控制,采用的就是三通自动温度调节阀,用来自动地改变冷却水的排出量而控制其排出温度,防止热污染,并使冷却水得以充分利用。既减少了冷却水的消耗量,又能把一定温度的水送入其他工序利用。

随着科技的发展,工业规模的扩大,工业生产呈现大容量、高参数、高效低耗、低污染和高自动化的趋势,对温度控制的精度和安全可靠性要求愈来愈高。自动温度调节阀以其优越的性能而有着广阔的发展空间。